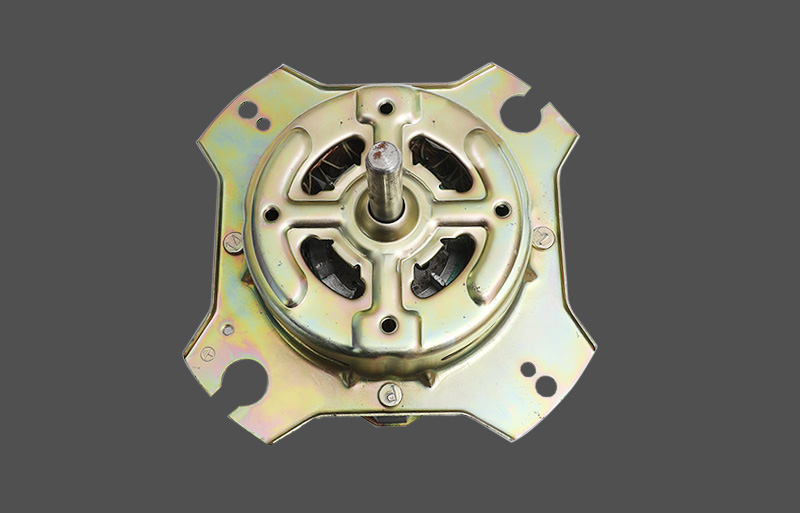

A közvetlen hajtás azt jelenti, hogy a motor közvetlenül a dobtengely hátuljához kapcsolódik, hagyományosan ezt öv használatával végezték el.

Az inverter azt jelenti, hogy van egy elektronikus meghajtó -szabályozó rendszer a bejövő tápegység és az indukciós motor kimenő teljesítménye között.

Az inverter meghajtó előnye, hogy a sebesség és Kínai motor a turmixgép gyártóinak A motor nyomatéka pontosan szabályozható, így az eredmény nagyon csendes és sima motoros hatás. Ugyancsak nincs hagyományos kefével, tehát nem szenved a szikrázás vagy a kefe kopása. A hátrányok költségei, ha rosszul fordulnak elő, mivel az áramköri lap és az indukciós motor drága.

Néhány termékkel, mint például egy váltóáramú inverter motorvezérlés, képviseli Motor főzőlap motorháztető gyártóinak Nagy hatékonysági nyereség és működési költségmegtakarítás, de kevés hatékonysággal kell elnyerni a mosógépben történő használatát. Örülök, hogy nem a magas fordulatszámú motor sikoltozása.

Az övek szintén nagyon megbízhatóak, így a Direct Drive nem kínál valódi előnyt az IMHO -nak.

Egy olyan korszakban, ahol az energiahatékonyság és a precíziós szabályozás kiemelkedő fontosságú, az inverter motorok számos iparágban sarokköves technológiává váltak. Ezek a fejlett motoros rendszerek éles eltérést kínálnak a hagyományos rögzített sebességű motoroktól, amelyek páratlan irányítást biztosítanak a motor sebessége és következésképpen jelentős energiamegtakarítás felett. Ez az útmutató belemerül az inverter motorok világába, feltárva alapvető alkotóelemeiket, operatív alapelveket és széles körű alkalmazásaikat.

A magjában egy inverter motor egy elektromos motoros rendszer, ahol a sebességet és a nyomatékot pontosan egy olyan elektronikus eszköz vezérli, amelyet inverter vagy változó frekvenciájú meghajtó (VFD) néven ismert. A hagyományos motorokkal ellentétben, amelyek rögzített sebességgel működnek, amelyet a tápegység frekvenciája határoz meg, az inverter motor sebessége folyamatosan és pontosan beállítható.

A rendszer két elsődleges alkatrészből áll:

A motor: Ez általában egy standard AC motor, gyakran háromfázisú indukciós motor, bár szinkron motorok is használhatók. Maga a motort úgy tervezték, hogy kezelje a frekvenciaváltó változó frekvenciáját és feszültségét.

Az Inverter (VFD): Ez az elektronikus meghajtó, amely a rendszer agyaként szolgál. A beérkező váltakozó áramú teljesítményt a hálózatból veszi, és változó frekvenciájú és feszültségkimenetké alakítja, amelyet ezután a motorhoz szállít. Ez lehetővé teszi a motor működésének pontos és dinamikus irányítását.

Az inverter motor rugalmasságának titka a változó frekvenciameghajtó (VFD) működtetésében rejlik. A hagyományos AC motor sebessége közvetlenül arányos a tápegység frekvenciájával. Egy VFD manipulálja ezt a kapcsolatot a motorhoz szállított energia frekvenciájának és feszültségének dinamikus megváltoztatásával. A folyamat három fő szakaszra bontható:

AC -DC -átalakítás: A VFD először a szokásos AC teljesítményt veszi a rácsból (például 60 Hz), és DC teljesítménybe orvosolja. Ezt egyenirányító híd segítségével érik el, amely a váltakozó áramot állandó, egyenáramúvá alakítja.

DC-AC átalakítás: A VFD ezután egy sor energiatranzisztorot (például szigetelt kapu bipoláris tranzisztorokat vagy IGBT-ket) használ a DC áramellátás gyors váltásához. Ez a folyamat, amelyet impulzusszélesség -modulációnak (PWM) hívnak, rekonstruálja a DC energiát egy új AC hullámformába.

Frekvencia és feszültség beállítása: A VFD szabályozza a tranzisztorok váltási sebességét, hogy kimeneti AC teljesítményt generáljon új, változó frekvenciával és feszültséggel. A kimeneti teljesítmény frekvenciájának növelésével vagy csökkentésével a VFD közvetlenül és simán növelheti vagy csökkentheti a motor sebességét. Ezzel egyidejűleg a VFD a feszültséget is beállítja a következetes nyomaték-sebességi arány fenntartása érdekében, biztosítva a hatékony működést a teljes sebességtartományban.

Az inverter motorok elfogadása exponenciálisan növekedett a hagyományos, rögzített sebességű motoros rendszerekkel szemben kínált vonzó előnyök miatt. A jelentős energiamegtakarítástól a fokozott működési teljesítményig ezek az előnyök hozzájárulnak a hatékonyabb és fenntarthatóbb ipari tájhoz.

Az inverter motor egyik legjelentősebb előnye a kiváló energiahatékonyság, különösen a változó terhelésű alkalmazásokban. A hagyományos motorok teljes sebességgel működnek, függetlenül a tényleges igénytől, ami jelentős pazarolt energiához vezet, ha a terhelés alacsony. Egy inverter motor viszont pontosan megfelelhet a motor sebességének az alkalmazás pontos követelményeihez.

Például a szivattyúkban és a ventilátorokban a motor sebessége és az energiafogyasztás közötti kapcsolat nem lineáris; Ez követi a kocka törvényét. Ez azt jelenti, hogy a motor sebességének kis csökkenése az energiafogyasztás drámai csökkenését eredményezi. Ha a ventilátor sebességét mindössze 20%-kal csökkenti, az inverter motor közel 50%-kal csökkentheti az energiafelhasználást. Ez a velejáró energiatakarékos motoros tulajdonság az inverter motorokat a modern ipari motoros tervezés sarokkövévé teszi, és kulcsfontosságú eleme a vállalatok számára, amelyek célja az energiafogyasztás és a működési költségek csökkentése.

A motor sebességének pontos és folyamatosan beállításának képessége sok ipari folyamathoz a játékváltó. A változó frekvenciameghajtó (VFD) olyan szintű motorvezérlést biztosít, amelynek a rögzített sebességű motorok egyszerűen nem tudnak megegyezni. Ez a pontosság kritikus fontosságú a gyártás konzisztenciájának és minőségének fenntartása érdekében, ahol a folyamatok, például a keverés, a szállítás és a vágás, pontos sebességszinkronizálást igényelnek.

A finomhangolt beállítások lehetővé tételével az inverter motorok optimalizálhatják a folyamatvezérlést, csökkenthetik a termékhibákat és javíthatják az átfogó teljesítményt. Ez a fokozott kontroll nemcsak növeli a termelékenységet, hanem lehetővé teszi a nagyobb rugalmasságot is a változó termelési igényekre való reagálásban.

Az inverter motoros rendszer szabályozott működése jelentősen csökkenti a motor és a csatlakoztatott berendezések mechanikai és elektromos feszültségét. A hagyományos motor minden alkalommal nagy stresszt él, amikor megállítja és megáll, ami korai kopást és elszakítást eredményezhet az alkatrészek, például a csapágyak, a tekercsek és a fogaskerekek számára.

Mivel az inverter motorok egy lágy indító mechanizmust használnak (amint azt az alábbiakban tárgyaljuk), elkerülik a hirtelen rázkódásokat és a hagyományos motoros induló vállalkozásokra jellemző nagy áramlásokat. A terhelés optimális sebességén történő üzemeltetésével a motor hűvösebben és kevesebb rezgéssel fut. Ez a szelíd, ellenőrzött művelet alacsonyabb karbantartási költségeket és lényegesen hosszabb motoros élettartamot eredményez, maximalizálva a kezdeti beruházás megtérülését.

Amikor egy hagyományos motor elindul, hatalmas mennyiségű energiát von ki a rácsból, az úgynevezett inrush -áramnak. Ez öt -tízszer nagyobb lehet, mint a motor futási árama, ami feszültségcsökkenést okozhat az elektromos rendszerben, és óriási feszültséget okozhat mind a motor, mind a csatlakoztatott gépek számára.

Az inverter motorok ezzel szemben a "Soft Start" funkciót alkalmazzák. A VFD fokozatosan növeli a frekvenciát és a feszültséget, simán felgyorsítja a motort a leállástól a kívánt sebességig. Ez a folyamat minimalizálja a behatolási áramot, megakadályozva az elektromos zavarokat, és csökkenti az övek, fogaskerekek és kapcsolók mechanikai feszültségét. Ez nem csak a berendezést védi, hanem hozzájárul a teljes elektromos rendszer stabilitásához is.

Míg a változófrekvenciás meghajtó (VFD) használatának alapelve a motor vezérlésére állandó marad, addig az inverter motoros rendszerek széles körben két fő típusba sorolhatók, az alkalmazott motor fajtája alapján: AC és DC. A köztük lévő választás az adott alkalmazás hatékonyságának, nyomatékának és ellenőrzésének igényeitől függ.

Az AC inverter motoros rendszerek messze a legelterjedtebbek a modern ipari és kereskedelmi alkalmazásokban. Használják a standard AC motorok megbízhatóságát és széles körű rendelkezésre állását. A VFD lehetővé teszi ezeknek a motoroknak a képességét, hogy változó sebességgel működjenek, teljes potenciáljuk felszabadításával.

Indukciós motorok VFD -vezérléssel: Ez a leggyakoribb inverter motoros rendszer. A standard mókus-ketrec indukciós motorok robusztusak, költséghatékonyak, és minimális karbantartást igényelnek, így ideálisak az alkalmazások széles skálájához. Ha párosul egy VFD-vel, akkor nagyon hatékony, változó sebességű gépekké válnak, amelyek mindenre alkalmasak a szivattyúktól és a ventilátoroktól a szállítószalagokig és a keverőkig.

Szinkron motorok VFD -vezérléssel: A szinkron motorok nagy hatékonyságukról és pontos sebességkövetésükről ismertek. Az indukciós motorokkal ellentétben a rotorsebesség pontosan szinkronizálódik az áramellátás frekvenciájával. Ha VFD vezérli, ezek a motorok kiváló hatékonyságot kínálnak, különösen a nagy teljesítményű alkalmazásokban, és gyakran használják azokat olyan igényes folyamatokhoz, amelyek pontos sebességszinkronizálást igényelnek.

A DC inverter motoros rendszerek, más néven DC meghajtók, egykor a változó sebességű alkalmazások domináns technológiája, különösen azok, amelyek alacsony sebességgel nagy nyomatékot igényelnek. Noha ezeket nagyrészt a hatékonyabb és költséghatékony AC rendszerek váltották fel, bizonyos speciális alkalmazásokban továbbra is rést tartanak. A DC rendszerben a "Inverter", amelyet gyakran egyenáramú meghajtónak vagy vezérlőnek hívnak, az AC teljesítményt egyenáramú teljesítménybe rendezi, majd szabályozza a motorhoz szállított feszültséget annak sebességének szabályozására.

A váltakozó áramú társaikhoz képest a DC motorok általában nagyobb karbantartást igényelnek, mivel azok az idő múlásával elhasználódnak. Az egyszerű vezérlési sémájuk és az alacsony sebességű kiváló nyomatékjellemzők azonban történelmileg népszerű választássá tették őket a modern, nagy teljesítményű AC meghajtók megjelenése előtt.

| Jellemző | AC indukciós motor VFD -vel | AC szinkron motor VFD -vel | Egyenáramú inverter motor |

| Általános használat | Szivattyúk, ventilátorok, kompresszorok, szállítószalagok, általános ipari gépek. | Nagy hatékonyságú alkalmazások, precíziós pozicionálás, nagy teljesítményű rendszerek. | Régebbi rendszerek, speciális alacsony sebességű, magas torque alkalmazások. |

| Hatékonyság | Nagyon jó, nagyon hatékony változó sebességű működésben. | Kiváló, gyakran néhány százalékponttal magasabb, mint az indukciós motorok. | Jó, de általában kevésbé hatékony, mint a modern AC rendszerek. |

| Költség | A legalacsonyabb teljes rendszerköltség (motor és VFD). | A motor és a VFD magasabb kezdeti költsége. | Magasabb karbantartási költségek; A motor gyakran több alkatrészt igényel. |

| Karbantartás | Nagyon alacsony; Robusztus motoros kialakítás kefék nélkül. | Alacsony; kefe nélküli kialakítás. | Magas; Rendszeres ecset- és kommutátor ellenőrzést és cserét igényel. |

| Legfontosabb előny | Robusztus, megbízható és költséghatékony a felhasználás széles skálájához. | A legnagyobb hatékonyság, a pontos sebesség -szinkronizálás és a nagy teljesítmény sűrűség. | Kiváló alacsony sebességű nyomaték és egy egyszerű vezérlési séma. |

| Legfontosabb hátrány | Kevesebb pontos sebességszabályozás, mint a szinkron motorok. | Magasabb kezdeti befektetési költség. | Magas karbantartási követelmények; A motor és a hajtás technológiája elavult. |

Az inverter motoros technológia sokoldalúságának és hatékonyságának eredményeként széles körben elfogadta az iparágak sokféleségét. A pontos motorvezérlés és a jelentős energiamegtakarítás biztosításával ezek a motorok forradalmasítják a különféle rendszerek működését.

Az ipari szektorban a inverter motorok a teljesítmény optimalizálásának és a működési költségek csökkentésének szabványává váltak. Az a képességük, hogy a motor sebességét a terhelési követelményekhez igazítsák, ideálissá teszik a különféle kritikus funkciókhoz:

Szivattyúk, ventilátorok és kompresszorok: Ezek a leggyakoribb alkalmazás az inverter motorok számára. A hagyományos rendszer gyakran teljes sebességgel fut, fojtószelepek vagy lengéscsillapítók használatával az áramlás vagy nyomás szabályozására. Inverter motor használatával a motor sebességét közvetlenül beállítják, drámai módon csökkentve az energiafogyasztást. Például egy kompresszor lelassulhat az alacsony kereslet periódusaiban, jelentős áramot takaríthat meg.

Szállítószalagok és anyagkezelés: A gyártás és a logisztika területén a inverter motorok zökkenőmentes gyorsulást és lassítást biztosítanak, megakadályozva a hirtelen rázkakat, amelyek károsíthatják a törékeny árukat. Pontos vezérlésük lehetővé teszi a szinkronizált mozgást a komplex összeszerelési vonalakban, és biztosítja az anyagok következetes áramlását.

Gyártó és feldolgozó berendezések: A keverőktől és a centrifugálóktól az extruderekig és küszöbig a gyártóberendezések széles skálájának előnyei vannak a frekvenciaváltó motor által kínált finoman hangolt sebesség és nyomatékvezérlés előnyeiből. Ez a pontosság magasabb termékminőséghez, kevesebb hulladékhoz és nagyobb folyamat -megismételhetőséghez vezet.

Az inverter motorok döntő szerepet játszanak a modern HVAC (fűtés, szellőzés és légkondicionáló) rendszerekben, amelyek elősegítik a nagyobb energiahatékonyságot és a kényelmet. Ahelyett, hogy egy kompresszort vagy ventilátort egyetlen sebességgel futtatna, és be- és kikapcsolja, egy inverter-vezérelt rendszer folyamatosan beállíthatja a sebességét.

Ez lehetővé teszi a pontosabb hőmérsékleti és páratartalom -szabályozást, mivel a rendszer fenntarthatja az egyensúlyi állapotot, ahelyett, hogy oszcilláljon a "be" és a "ki" között. Ez a változó sebességű művelet nemcsak kényelmesebb környezetet biztosít, hanem jelentős energiamegtakarítást is eredményez, mivel a rendszer elkerüli az állandó indulás és megállás energiakigényes beillesztési áramát.

Az elektromos jármű hajtásláncának szíve egy kifinomult inverter motoros rendszer. A kerekeket hajtó vontató motor általában egy nagy teljesítményű AC motor, és egy nagyfeszültségű VFD (amelyet gyakran motorvezérlőnek neveznek) DC teljesítményt nyújt az akkumulátorból, és átalakítja azt az autó meghajtásához szükséges változó frekvenciájú AC teljesítményré.

Ebben az alkalmazásban az inverter motoros rendszere:

Zökkenőmentes gyorsulás és lassulás: Azonnali nyomatékot és sima, folyamatos energiát biztosít széles sebességtartományban.

Regeneratív fékezés: Az EV -k egyik legfontosabb jellemzője, a regeneratív fékezés lehetővé teszi a frekvenciaváltó motorja. Amikor a sofőr felemeli a lábát a gyorsítóból, a motor polaritása megfordul, és ez generátorként működik. Ez átalakítja a jármű kinetikus energiáját elektromos energiává, amelyet az akkumulátor újratöltésére használnak, ezáltal növelve a jármű tartományát és csökkentve a mechanikus fékek kopását.

A megfelelő inverter motoros rendszer kiválasztása kritikus lépés az optimális teljesítmény, hatékonyság és hosszú élettartam biztosítása érdekében. Egy jól illeszkedő motor- és VFD rendszer biztosítja a tervezett előnyöket, míg a nem megfelelő rendszer hatékonysághoz, korai meghibásodáshoz és megnövekedett költségekhez vezethet.

A rendszer kiválasztása előtt elengedhetetlen az alkalmazás követelményeinek alapos megértése. Ezek a tényezők diktálják mind a motor, mind a VFD specifikációit.

Betöltési követelmények és vámciklus: A terhelés jellege elsődleges szempont. Ez egy állandó nyomatékterhelés (például egy szállítószalag), amely következetes nyomatékot igényel az egész sebességtartományban, vagy egy változó nyomatékterhelés (például ventilátor vagy szivattyú), ahol a nyomatékigény a sebességgel csökken? Ezenkívül az üzemi ciklus (folyamatos vagy szakaszos működés) befolyásolja a szükséges motor méretét és hűtési követelményeit.

Motor mérete és energiaértékelése: A motor teljesítményének (lóerő vagy kilowatt) megfelelőnek kell lennie az alkalmazáshoz. Az alulméretezett motor túlmeleged és meghibásodik, míg a túlméretezett motor nem hatékony. Alapvető fontosságú egy olyan motor kiválasztása, amely képes kezelni a várt maximális terhelést anélkül, hogy meghaladná annak hőkorlátjait.

Az inverter (VFD) és a motor egyetlen integrált rendszer, és kompatibilisnek kell lennie. Az eltérés rossz teljesítményt vagy károsodást eredményezhet a berendezésben.

Kompatibilitási és teljesítmény -optimalizálás: Győződjön meg arról, hogy a VFD feszültség-, áram- és frekvencia besorolása összhangban áll a motor előírásaival. A VFD kimenetének képesnek kell lennie a motor megfelelő táplálására. Ezenkívül a modern VFD -k fejlett vezérlési módszereket kínálnak, mint például a vektorvezérlés, amely kiváló teljesítményt nyújthat az alacsony sebességű vagy pontos pozicionálás mellett nagy nyomatékot igénylő alkalmazásokhoz. A VFD vezérlési képességeinek az alkalmazás igényeinek való megfelelése kulcsfontosságú a teljesítmény -optimalizáláshoz.

A működési környezet jelentős hatással lehet a frekvenciaváltó motoros rendszer teljesítményére és élettartamára. Alapvető fontosságú, hogy ezeket a tényezőket a kiválasztási folyamat során figyelembe vegyék.

Hőmérséklet, páratartalom és magasság: A magas környezeti hőmérsékletek csökkenthetik mind a motor, mind a VFD hűtési hatékonyságát, potenciálisan megkövetelve őket (alacsonyabb kapacitással működtetett), hogy megakadályozzák a túlmelegedést. A magas páratartalom kondenzációhoz vezethet, ami károsíthatja az elektronikus alkatrészeket. Magasabb tengerszint feletti magasságban a vékonyabb levegő csökkenti a motor és a VFD hűtési képességét, amely szintén szükség van. Az alkatrészek kiválasztása a megfelelő beépítésű védelem (IP) besorolással és annak biztosítása, hogy a megfelelő szellőztetés elengedhetetlen e kockázatok enyhítéséhez.

A megfelelő telepítés és a rendszeres karbantartás kulcsfontosságú a frekvenciaváltó motoros rendszer megbízható és tartós működésének biztosításához. A bevált gyakorlatok betartása megakadályozhatja a korai kudarcot, maximalizálhatja a hatékonyságot és minimalizálhatja a költséges állásidőt.

A telepítési folyamat egy kritikus első lépés, amely a biztonság és a rendszer integritásának biztosítása érdekében gondos figyelmet igényel a részletekre.

Huzalozás és földelés: A VFD és a motor közötti vezetékeket a gyártó előírásainak megfelelően kell elvégezni. Nagyon ajánlott az árnyékolt motoros kábelek használata az elektromágneses interferencia (EMI) megelőzésére, amely befolyásolhatja más érzékeny elektronikus berendezéseket. A megfelelő földelés kiemelkedően fontos; A motort, a VFD -t és az árnyékolt kábeleljárást biztonságosan meg kell őrizni egy közös talajhoz, hogy megvédjék az elektromos hibákat és biztosítsák a rendszer stabilitását.

A VFD beállítása és konfigurációja: Vezetékezés után a VFD -t úgy kell konfigurálni, hogy megfeleljen az adott motornak és alkalmazásnak. Ez magában foglalja a kulcs motoros paraméterek beírását a VFD -be, például a feszültség, az áram, a frekvencia és a motor típusát. Számos modern VFD-nek van egy automatikus hangolási funkciója, amely automatikusan optimalizálja a motorvezérlés paramétereit, biztosítva a csúcsteljesítményt és a hatékonyságot a kezdetektől.

Míg az inverter motorokat és a VFD -ket robusztusságra tervezték, a proaktív karbantartási ütemterv elengedhetetlen a tartós teljesítményhez.

Ellenőrzés és tisztítás: Rendszeresen ellenőrizze a motort és a VFD -t a kopás, a sérülés vagy a túlmelegedés jeleit. Figyeljen a motorcsapágyakra és a csatlakozókra. A VFD belső alkatrészeit, különös tekintettel a hűtőventilátorokra és a hűtőborda, tisztán kell tartani, és mentesen a portól és a törmeléktől, mivel a felhalmozódás jelentősen ronthatja a hőeloszlását, és kudarchoz vezethet.

A motor teljesítményének megfigyelése: Figyelje a kulcsfontosságú teljesítménymutatók, például a motorhőmérsékletet, a rezgési szinteket és a VFD hibanaplókat. Számos VFD beépített diagnosztikai képességgel rendelkezik, amely korai figyelmeztetéseket nyújthat a lehetséges kérdésekről, lehetővé téve a korrekciós intézkedéseket a hiba bekövetkezése előtt.

A legjobb erőfeszítések ellenére problémák merülhetnek fel. A gyakori problémák elhárításának ismerete segíthet ezek gyors megoldásában.

Túlmelegedés: Ha a motor vagy a VFD túlmeleged, ellenőrizze a különféle lehetséges okokat. Ide tartozik a motor túlterhelése, a nem megfelelő szellőzés, az eltömődött hűtőszalagok vagy ventilátorok, vagy a magas környezeti hőmérsékletű környezetben való működés.

Rezgés: A túlzott rezgés mechanikai problémákat jelezhet. A gyakori okok között szerepel a motor tengelyének eltérése a csatlakoztatott berendezéssel, a kopott motorcsapágyakkal vagy a kiegyensúlyozatlan terheléssel.

Elektromos hibák: A VFD kijelzője gyakran mutat egy speciális hibakódot az elektromos hibákhoz (például túlfeszültség, alulfeszültség, földhibás). A kiváltó ok azonosítása érdekében olvassa el a VFD kézikönyvét, hogy értelmezze ezeket a kódokat, és ellenőrizze a tápegység, a vezetékcsatlakozásokat és a motor szigetelését.

Az alkalmazás motoros rendszereinek értékelésekor elengedhetetlen az inverter motorok és a hagyományos, rögzített sebességű motorok közvetlen összehasonlítása. Míg a hagyományos motorok évtizedek óta megbízható munkavégzésűek, az inverter motoros technológiája egyértelmű előnyöket kínál a hatékonyság, a teljesítmény és a tulajdonjog hosszú távú költségeiben.

A legjelentősebb különbség az energiahatékonyságon rejlik, különösen azokban az alkalmazásokban, ahol a terhelés nem állandó. A hagyományos motor rögzített sebességgel működik, teljes energiát húzva a hálózatból, még akkor is, ha a csatlakoztatott berendezés nem szükséges. Ez jelentős energiahulladékhoz vezet. Például egy teljes sebességgel futó szivattyú az alacsony áramlási igény kielégítésére egy fojtószelepet fog használni az áramlás korlátozására, ami egy nagyon nem hatékony módszer.

Egy inverter motor viszont egy energiatakarékos motor, tervezés szerint. A motor sebességének beállításával a pontos terhelési követelménynek való megfeleléshez csak a feladathoz szükséges energiát fogyasztja. Ez a dinamikus kiigazítás az energiafogyasztás drámai csökkenéséhez vezet, különösen a folyadékkezelési alkalmazásokban, ahol a kocka törvény azt írja elő, hogy a sebesség kis csökkenése a teljesítmény jelentős csökkenését eredményezi.

Az inverter motoros rendszer kezdeti beruházása, amely magában foglalja a VFD -t, általában magasabb, mint a hagyományos motor és az indítója. Ezt a magasabb előzetes költségeket azonban gyakran ellensúlyozza a jelentős hosszú távú megtakarítások. A fokozott motoros hatékonyság közvetlenül az alacsonyabb közüzemi számlákat eredményezi, néha egy -két éven belül a beruházás (ROI) megtérülését eredményezve. Ezenkívül a lágy induló képességek és a berendezések csökkentésének csökkentése alacsonyabb karbantartási költségekhez és az egész rendszer meghosszabbított élettartamához vezet. A berendezés teljes életciklusán keresztül egy inverter motoros rendszer gyakran a gazdaságosabb választás.

A teljesítmény az, ahol egy inverter motor előnyei valóban ragyognak. A hagyományos motor alapvető korlátozása a rögzített sebessége, amelyet az áramellátás frekvenciája diktál. Az inverter motor pontos sebességszabályozást biztosít, lehetővé téve a folyamatos és pontos beállításokat. Ez a kontroll szintje javítja a folyamat minőségét, csökkenti a hibákat és lehetővé teszi a nagyobb működési rugalmasságot. Ezenkívül a VFD lágyindító tulajdonsága megakadályozza a hagyományos motoros indulásra jellemző magas becsapódást, ami elektromos zavarokat és mechanikai feszültségeket okozhat a tengelyek, fogaskerekek és övek esetén.

| Jellemző | Frekvenciaváltó motoros rendszer | Hagyományos motoros rendszer |

| Energiahatékonyság | Nagy hatékonyság, különösen változó terhelések esetén; Az energiafogyasztás megegyezik a terhelési követelményekkel. | Nem hatékony változó terhelések mellett; A teljes energiát akkor is fogyasztja, ha nincs szükség. |

| Sebességszabályozás | Változó és pontos sebességszabályozás; Folyamatos beállítás széles tartományban. | Rögzített sebesség, amelyet a tápellátás frekvenciája határoz meg. |

| Kezdeti költség | Magasabb a VFD költségei miatt. | Alacsonyabb, mivel csak motorra és alapvető indítóra van szükség. |

| Üzemeltetési költség | A jelentős energiamegtakarítás és a csökkentés miatt alacsonyabb. | Magasabb az elpazarolt energia és a gyakoribb karbantartás miatt. |

| Teljesítmény | Lágy indítás, pontos folyamatvezérlés és nagy nyomaték alacsony sebességnél. | Keményen kezdve a magas inrush -árammal; nincs sebességszabályozás; A nyomaték korlátozott sebességgel korlátozott. |

| Karbantartás | Alacsonyabb a motor és a berendezés csökkentett mechanikai és elektromos feszültsége miatt. | Magasabb a gyakori indulás, a megállók és az állandó működés miatti stressz miatt. |

Kérjük, hagyja el e -mailjét vagy telefonját, hogy a lehető leghamarabb kapcsolatba léphessünk Önnel.